自社製品開発の取組み

「ヒロプラス生産管理システム」開発の取組み

ヒロプラスの歴史は生産管理システムの歴史と言ってよい程、会社設立から生産管理システムにこだわり構築して参りました。

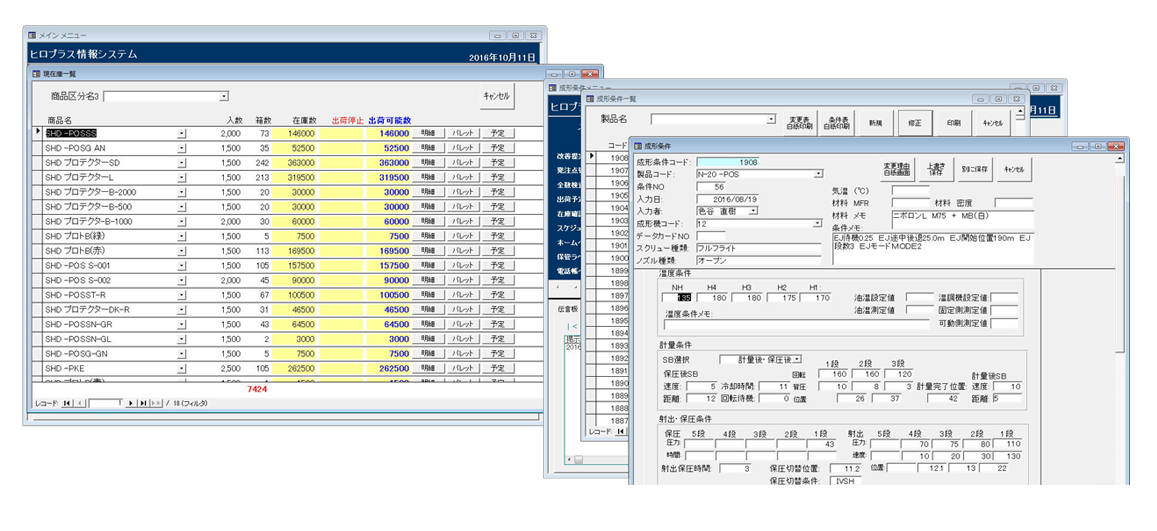

社内では、このシステムをヒロプラス情報システムと呼んでいます。

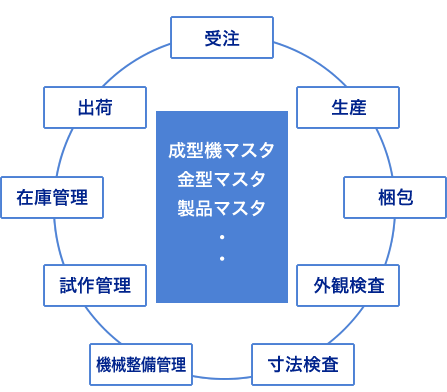

在庫管理だけで始まったこのシステムが、現在は受注から出荷までの情報を一元管理するシステムへと発展しています。

受注から出荷までの様々な生産、品質に関わる情報を一元管理することで、事務作業や入力作業を最小限にすると共に情報を共有して作業のムダやミスも防止する工夫をしています。

現在でも日々改良を行いシステムを通じて作業ミス防止や作業を効率化する取組みを行っています。

リアルタイム

受注から、生産、出荷まで様々なプロセス情報を一元管理。

オフィスから工場まで各所に配置された端末に担当者が直接入力することによりリアルタイムで情報を把握することができます。

トレーサビリティー

すべての工程において、情報を一元管理しているので、迅速で正確な生産履歴のトレースが可能です。

ユーザビリティー

生産スケジュール調整や在庫調整など複雑になりがちな情報も、優れたユーザビリティーとインターフェースにより必要な情報の把握が可能です。

自社開発

社内システムエンジニアによる自社開発システムなので、環境の変化に応じて機能の拡充や改善を迅速に行うことができます。

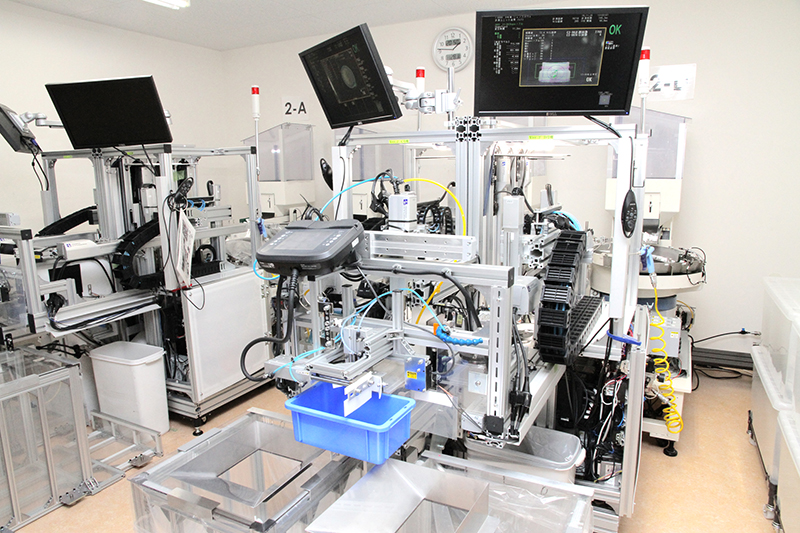

画像検査装置・自動化装置開発の取組み

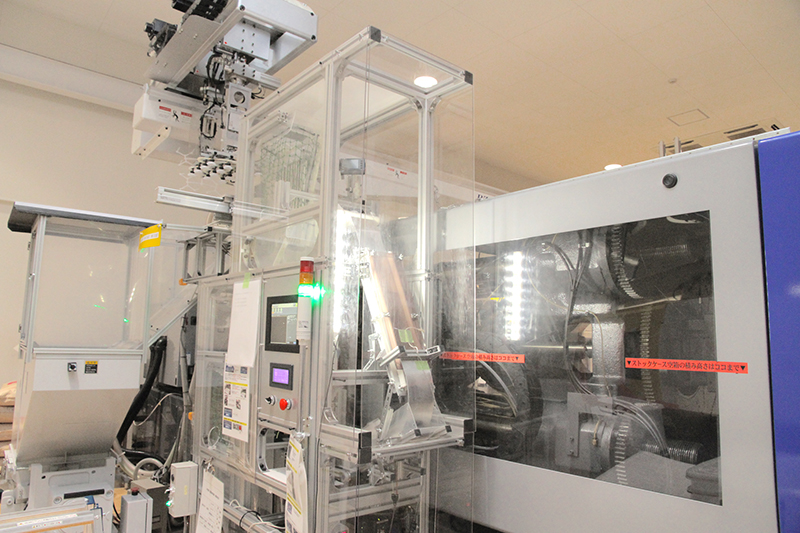

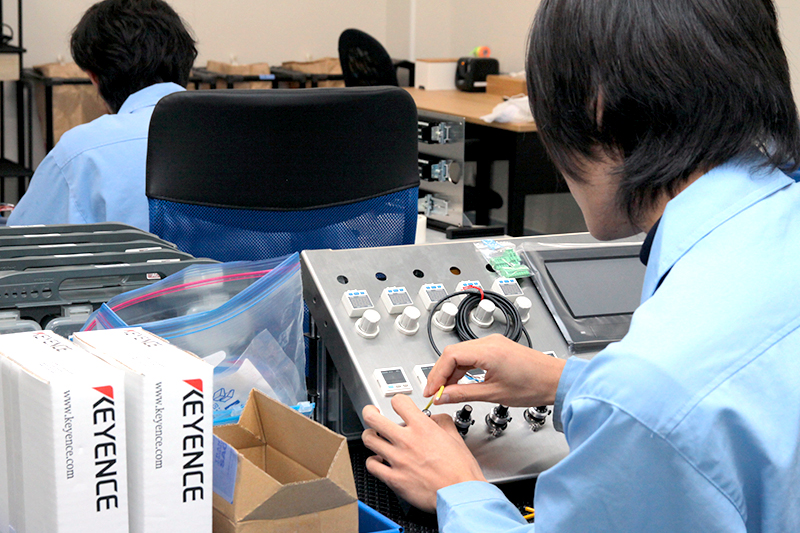

ヒロプラスでは画像検査装置や省力化自動化装置の開発を積極的に進めています。

社内でこのような装置を開発するプラスチック成形メーカーは少ないと思いますが、より品質のよい製品を、よりコストを抑えて、より安定供給する為に欠かせない技術であると考え、自社での装置開発にこだわり、人材を育てています。

また、今後予想される人材不足への対応にも繋がるものと考えています。

自社開発インライン画像検査装置

自社開発アウトライン画像検査装置

当社が導入している画像検査技術について

ラインスキャンカメラの導入

検査対象物を線で撮像し、面に展開するラインスキャンカメラは、高解像度化が容易に実現でき、画像を連続処理することで高速高精度な画像検査を可能にします。

ヒロプラスでは、500万画素から用途によって使い分けています。

写真は株式会社キーエンス様サイトより引用

導入メリット

1照明むらのない均一画像

2円柱側面の展開画像で高速処理

3超高画素で検査精度向上

4高速スキャンでライン速度アップ

高速高容量マルチカメラ画像センサ

形状や方向の判別、色、濃淡判別など高度な画像処理を可能とするマルチカメラ画像センサを導入しています。

最大有効画素約500万画素の大容量画像を高速で処理できる他、トレンドエッジ欠陥、学習検査機能、各種前処理フィルターなどを搭載する最新の画像センサをはじめ、用途に最適化した画像センサを採用し、最適な検査条件の設定に努めています。

以下のセンサに関する写真は株式会社キーエンス様サイトより引用

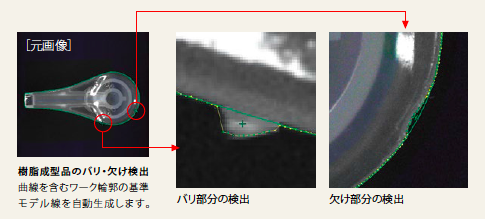

1.トレンドエッジ欠陥

バリ・欠け検査に最適化。円や直線だけでなく楕円や自由曲線から構成される複雑な形状の輪郭にも対応します。

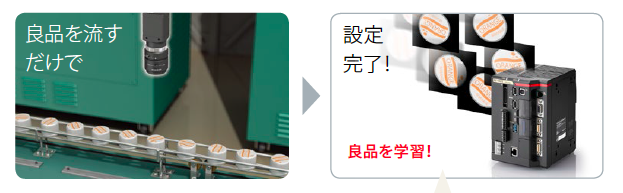

2.学習機能

良品を流すだけで画像センサが学習し、「良品と異なる=不良品」として検出。

人に近いアルゴリズムで不安定要素を排除し検査精度を高めます。

3.各種前処理フィルター

ワークの状態や外部環境に起因する条件変化を劇的に改善します。

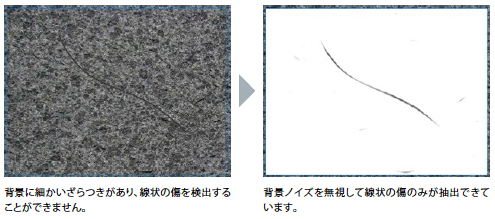

A.線欠陥抽出

ノイズ情報を除去し、線状の情報のみを浮き立たせます。

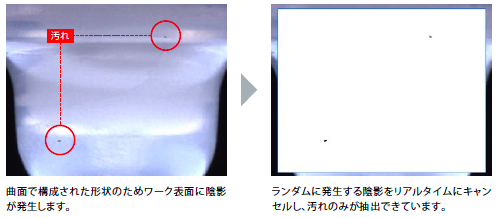

B.リアルタイム濃淡補正

ワーク表面に発生する陰影や光沢ムラを排除します。

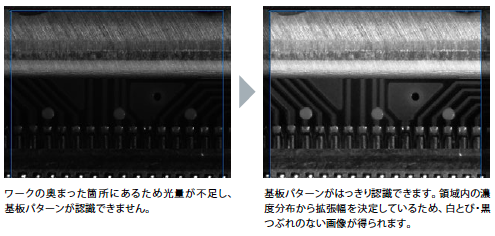

C.コントラスト拡張

濃度分布を拡張し、コントラスト差のある画像に変換します。

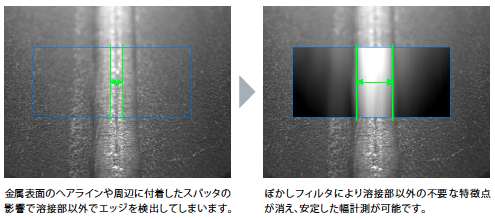

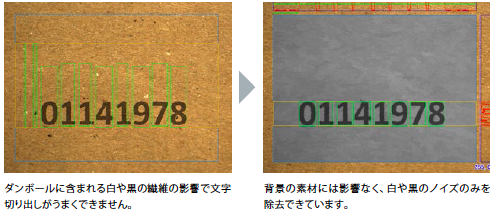

D.ぼかし

ぼかし効果により背景の細かな模様やノイズを除去します。

E.ノイズコントロール

ノイズを除去したり、反対に抽出したりします。

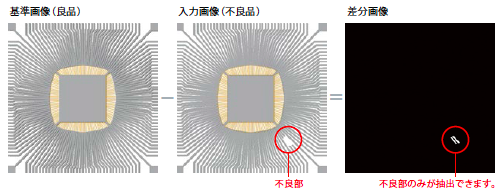

F.差分

マスター登録した良品と比較して、違いのある部分を抽出します。

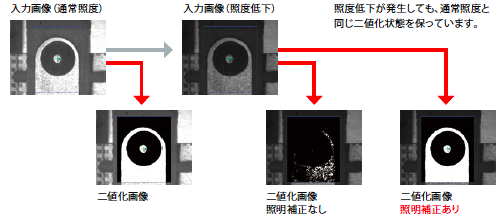

G.照明補正

照度変化による画像の明るさの変動を補正します。

工場美化の取組み

ヒロプラスでは「日本一きれいで工夫に満ちた工場」を目指しています。

きれいな環境は安全な環境でもあり、異常の早期発見に貢献するとともに、社員の意識も高くなり、結果的に品質を上げる近道だと考えています。

年間スケジュールに従って、期間毎、月毎、週毎、時間毎に決められた清掃を実施しています。

清掃には、高性能な清掃機器も導入し、一層、クリーンな工場の維持に努めています。

防虫・防塵対策チームの配置

それ以外にも社員それぞれが、知識や経験を活かし、専門分野、得意分野ごとに

虫チーム

機械チーム

床チーム

を編成し、日々、防虫、防塵対策を実施しています。

人材育成の取組み

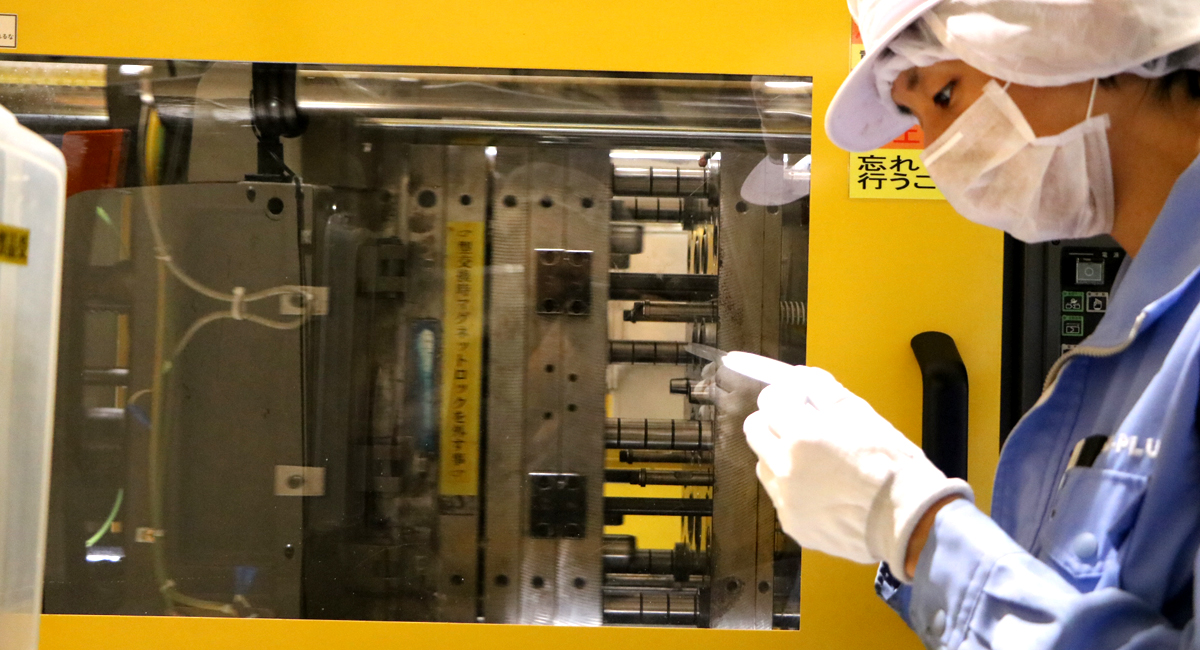

高い品質のプラスチック製品を安定供給するには、高い技術力を担う人材が不可欠です。

プラスチック製品の製造では、材料、成形条件、金型、付帯設備、ソフトウェアなど様々な技術や知識が必要になります。

技術者一人ひとりの技術力向上が、成形サイクル(製造時間)の短縮によるコスト削減や、製品品質の向上に繋がります。

ヒロプラスでは、OJTやメーカー主催セミナーへの参加などを通じ、技術力の向上に努めるとともに、成形業務に携わる技術者には、プラスチック射出技能検定1級の取得を義務付けています。

また、資格手当、試験合格報奨金制度により、入社後の成長を支援しています。

資格取得者

| 成形技能士 特級 | 2名 |

|---|---|

| 成形技能士 1級 | 3名 |

| 成形技能士 2級 | 4名 |

| 第一種衛生管理者 | 5名 |

| 品質管理検定 2級 | 1名 |

| 品質管理検定 3級 | 1名 |

環境活動の取組み

持続可能な社会を構築するために、ヒロプラスは、プラスチック成形事業を通して、省エネ、省資源に積極的に取り組んでいます。

その具体的な取組みとして、私たちは2010年以来、環境省が推進する環境経営システムや環境報告に関するガイドラインに基づく認証制度であるエコアクション21を通して、環境負荷の低減を実行してまいりました。

※ヒロプラスは、2016年12月をもってエコアクション21の継続審査は行わずISO14000への移行を進めています。

BCP活動の取組み

災害などの緊急事態が発生した時に損害を最小限に抑え、速やかな事業の復旧を図るために、弊社では以下のようなBCP活動を行っています。

- 長柄工場、長柄第2工場の耐震化

長柄山と呼ばれる高台に工場を建設しております。

また、20m以上の基礎杭を打ち、最新の耐震基準をクリアする頑丈な構造としています。 - 金型台に安全柵を設置する等工場内の安全対策の徹底

- 連絡方法、避難場所の管理

- 備蓄食料、飲料水、非常用発電機の確保

今後も従業員の安全確保と製品の安定供給に取り組んでまいります。